面对当今世界的种种挑战,制药与化学工业正遭遇全球化、环保法规收紧以及产品生命周期缩短等关键问题。为了克服这些难题,必须开发创新技术及替代方案,以降低成本并优化化学工艺的环境和经济表现。在工艺操作和建模领域的突破,对于提升能源和材料效率至关重要。

将过程分析技术(PAT)与过程自动化有效结合,并利用多变量工具进行设计、数据采集与分析,这一点极为关键,并已被美国食品药品管理局(FDA)的PAT指南所采纳。FDA在2009年11月发布的行业指南中,将质量源于设计(QbD)定义为“一种从预定目标出发的系统性开发方法,强调基于坚实的科学和质量风险管理的产品和过程理解及控制。”尽管绿色化学与工程的发展路径各有不同,但它们的原理与QbD和PAT计划有着诸多共通之处。在QbD框架下运用PAT,可以促进信息丰富的实验,满足提升过程开发效率、下游一致性和可靠性的需求。

适宜的仪器

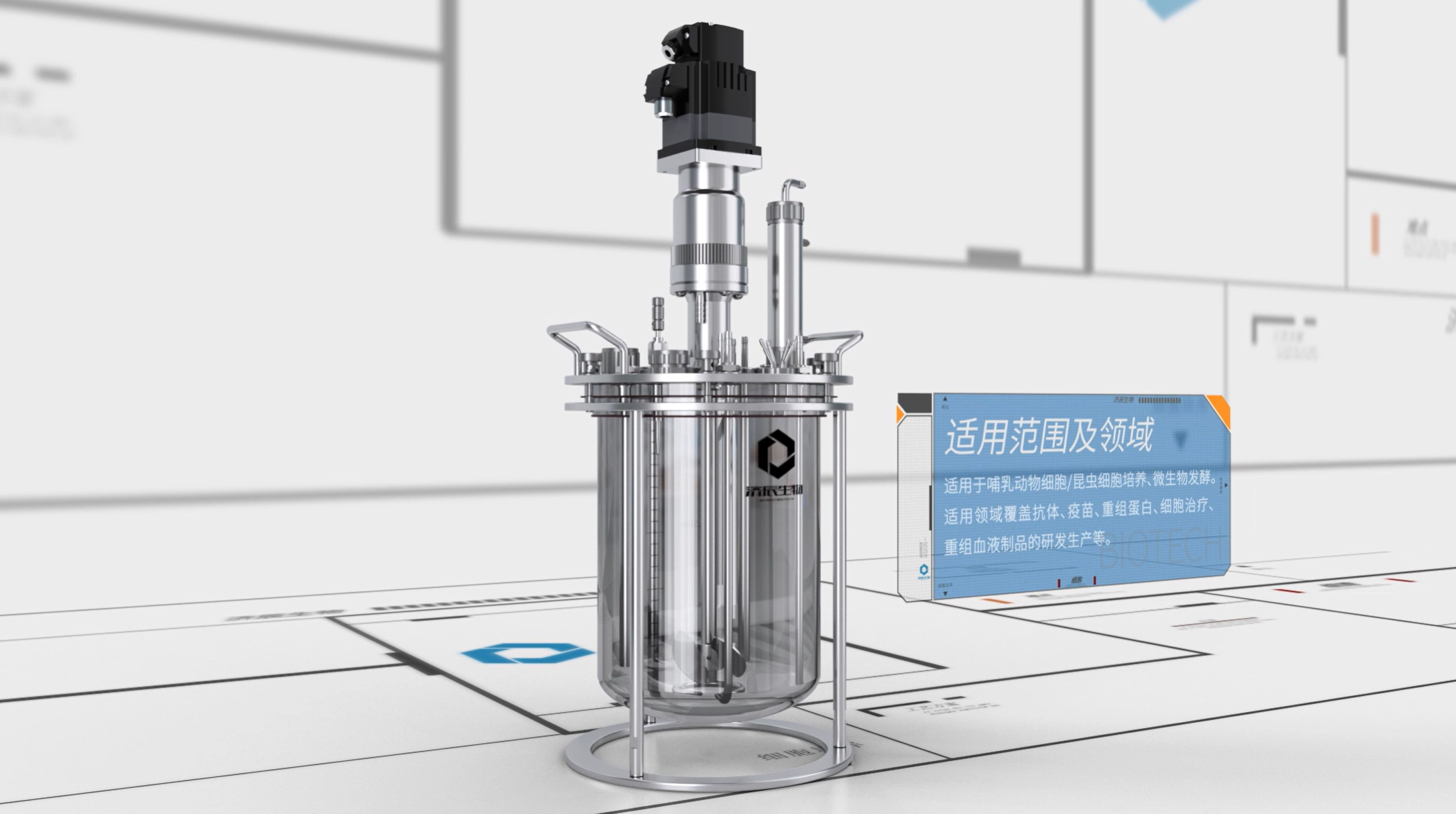

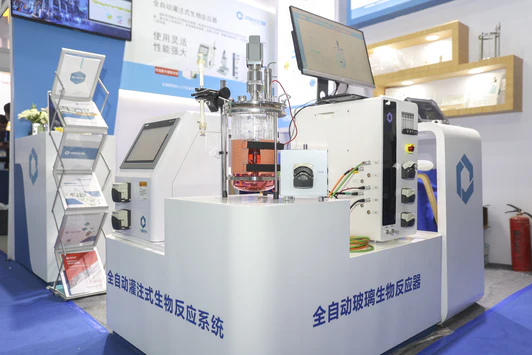

原位粒子系统表征技术,如梅特勒-托利多的FBRM和粒子视觉显微镜(PVM)、使用ReactIR™的衰减全反射傅立叶变换红外光谱(ATR-FTIR)反应分析以及自动化实验室量热仪(RC1e、EasyMax),都是简便易用的创新技术,有助于提高工艺开发的效率、一致性和可靠性。

ATR-FTIR在连续处理和微反应技术中的应用

连续处理技术已在制药行业得到广泛应用,这得益于其在药物发现、化学开发和制造中所带来的众多优势。在小规模生产中,微流和小型流动反应器成为传统圆底烧瓶的理想替代品。例如,它们用于安全地制备从克到公斤级的材料,涉及高能转化(如重氮化、氢化、硝化)的过程,这些通常被认为在非专业实验室中过于危险。

在更大规模的生产中,连续处理技术规避了批处理模式中常见的放大问题(如混合、传热),通常能够实现更高的产率、更好的选择性以及更安全的制造操作。

在线监测技术的便捷性和具体性是制药行业更快、更早采纳流动化学的障碍之一。如果质量控制和分析必须分批进行,即依赖偶尔的抽样进行离线分析,那么连续生产材料的意义将大打折扣。

近年来,基于ATR的FTIR光谱法因其结构特异性、快速数据收集率和便捷的软件控制而成为首选的在线技术之一。这使得实时测量产品质量和浓度成为可能,从而更快达到稳定状态,更高效地筛选工艺条件,并总体上减少材料浪费。

量热法助力批量处理走向绿色环保

连续处理的快速普及不应让我们忽视批量处理仍是生产化学中间体和生物活性分子的主要方法。批量处理确实存在一些局限性,如传热、相关安全问题、质量传递以及溶剂萃取和结晶过程中的问题。然而,从实验室到工厂规模,批量生产因其简单性、灵活性和现有设备的丰富性,现在和将来都将是主导技术。

将绿色化学原理应用于结晶和下游加工

如果结晶阶段设计不当导致大量最终产品被浪费,那么按照绿色化学12项原则中的一些原则设计的原子效率高的催化工艺将失去意义。结晶对于有机化合物的纯化和分离至关重要,但除非实施良好的粒子工程实践,否则通常难以优化。结晶阶段效率低下可能导致产品质量差、产量低,通常需要产品再加工,这会浪费时间、材料和资源。