在过去十年间,针对各种生物工艺流程,一次性使用技术(SUT)及其一次性(有限使用)技术已取得显著进步。直到近几年,行业中的大多数工艺设备还依赖于高压灭菌等热力方法进行消毒。这些设备多为可重复使用,使用前需经过清洗和消毒,这一过程不仅需要验证,而且成本高昂且耗时。

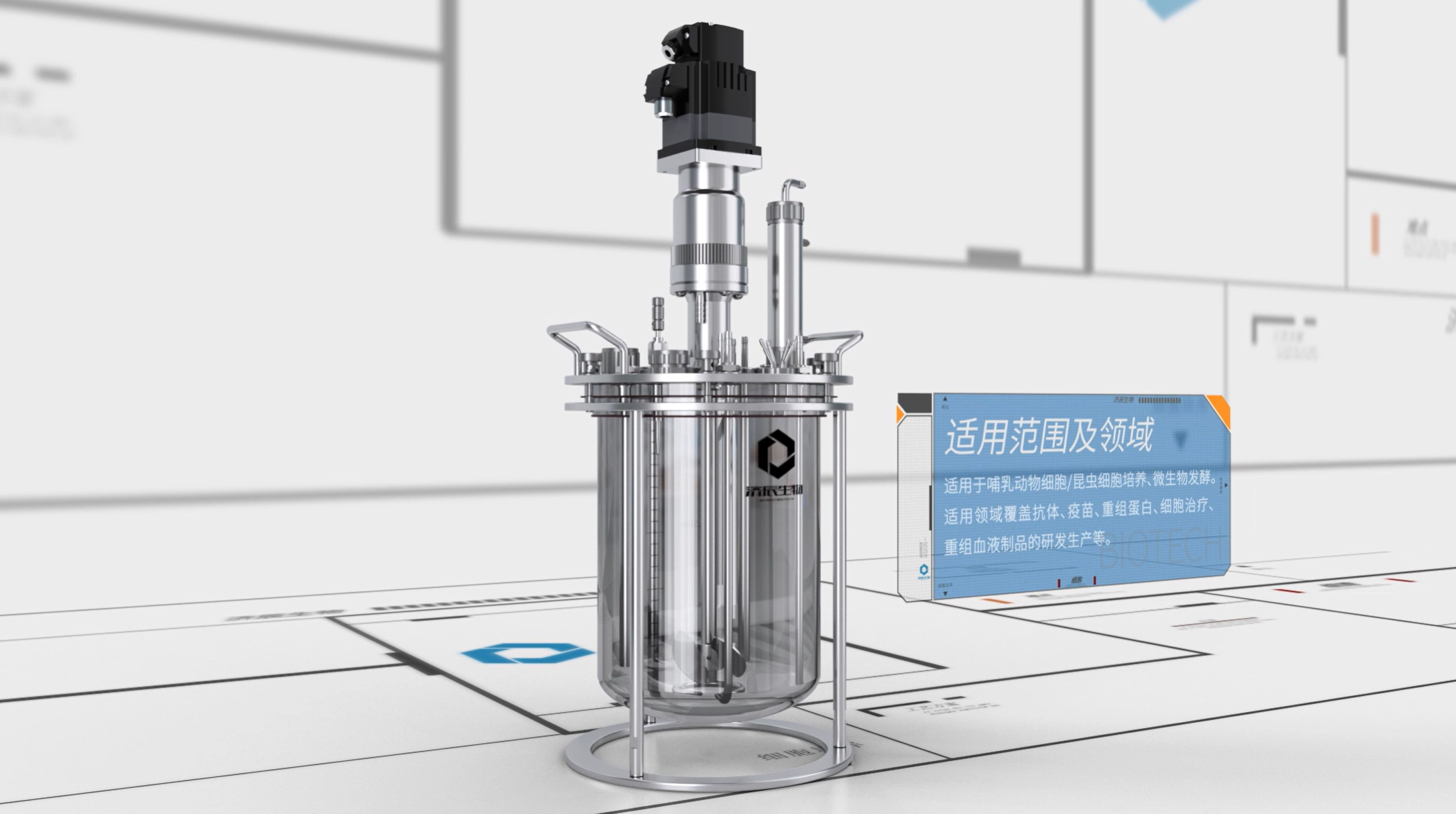

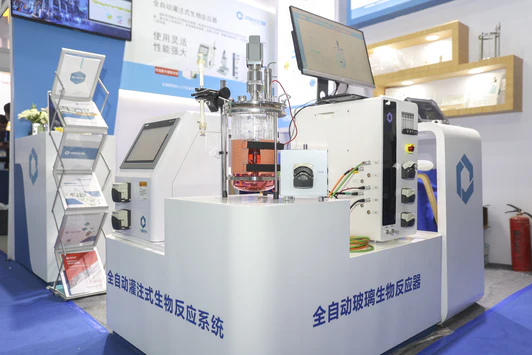

生产设施依赖于固定的硬管道和不够灵活的设备,如大型不锈钢生物反应器和储罐。然而,现今的先进SUT技术能够实现批次间和产品间的快速转换,具备快速部署、更高的灵活性,并且在清洁、消毒和验证方面比不锈钢系统耗费更少的资源。这导致资本成本降低,同时也加快了产品上市的速度。

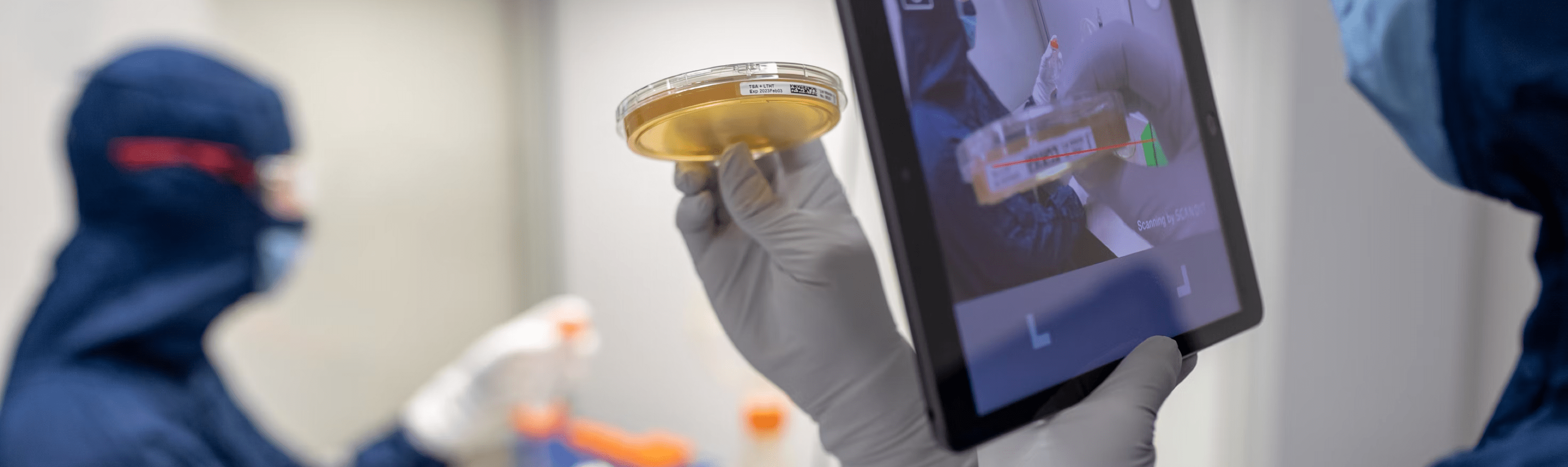

众多一次性使用系统(SUS)被应用于上游工艺,如细胞培养接种、培养基制备、无菌取样、无菌连接/断开和深层过滤。一次性生物工艺应用的数量在增加,SUS的供应商也在不断提供减少污染风险和节省时间的机会。

尽管不锈钢操作依然是行业的重要部分,并在商业制造中占据主导地位,但SUT已成为生物加工技术发展的新趋势。

SUT的需求

随着生物制药需求的增长,对新制造设施的投资也在增加。一些新型设施与传统以不锈钢为主体的设施有着显著差异。传统大型设施通常将SUT的使用局限于细胞培养的早期接种阶段。而现在,一次性技术的应用正在扩展到生物制药生产的所有环节——从早期接种阶段到最终灌装。

例如,2017年9月,Eurofins Amatsigroup的“Disposable-Lab”设施首次在一次性柔性薄膜隔离器中生产可注射临床批次。

推动SUT在生物制造中广泛应用的因素众多,包括降低资本成本、缩短批次转换时间、提升工艺灵活性以及降低批次间交叉污染风险等。采用SUT技术时,无需进行就地清洗和就地蒸汽消毒(CIP/SIP)操作,因为一次性技术通常采用伽马射线进行灭菌。因此,SUT的管道和仪表相较于传统不锈钢设备更为简化。